مجموعة تكنولاب البهاء جروب تحاليل وتنقية ومعالجة المياه |

|

تنظيف وتطهير وغسيل واعادة تاهيل الخزانات  معمل تكنولاب البهاء جروب للتحاليل الكيميائية والطبية والتشخيص بالنظائر المشعة للمخدرات والهرمونات والسموم وتحاليل المياه  مجموعة

تكنولاب البهاء جروب

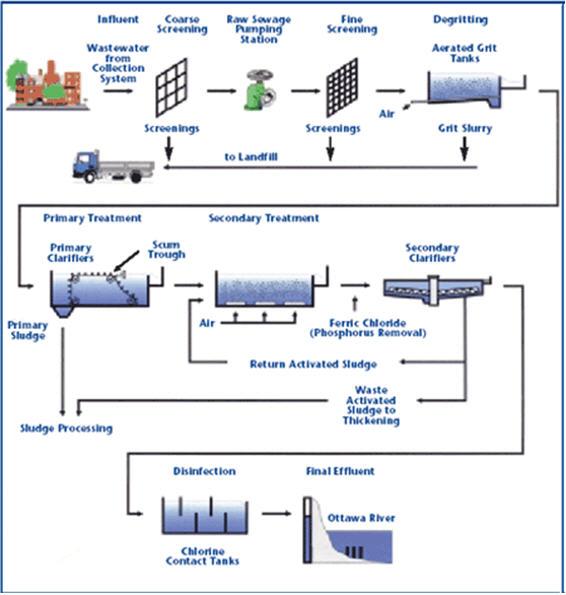

لتصميم محطات الصرف الصناعى والصحى

لمعالجة مياه الصرف الصناعى والصحى

مجموعة تكنولاب البهاء جروب

المكتب الاستشارى العلمى

دراسات علمية كيميائية

معالجة الغلايات وانظمة البخار المكثف

معالجة ابراج التبريد المفتوحة

معالجة الشيللرات

مجموعة تكنولاب البهاء جروب

اسنشاريين

كيميائيين/طبيين/بكترولوجيين

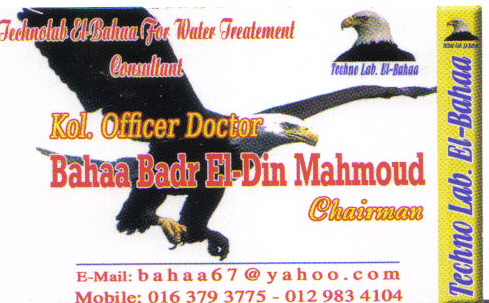

عقيد دكتور

بهاء بدر الدين محمود

رئيس مجلس الادارة

استشاريون متخصصون فى مجال تحاليل وتنقية ومعالجة المياه

متخصصون فى تصنيع وتصميم كيماويات

معالجة الصرف الصناعى والصحى

حسب كل مشكلة كل على حدة تصنيع وتحضير كيماويات معالجة المياه الصناعية

مؤتمرات/اجتماعات/محاضرات/فريق عمل متميز      صور من وحدات معالجة المياه

technolab el-bahaa group  TECHNOLAB EL-BAHAA GROUP

EGYPT

FOR

WATER

TREATMENT/PURIFICATION/ANALYSIS

CONSULTANTS

CHEMIST/PHYSICS/MICROBIOLIGIST

INDUSTRIAL WATER

WASTE WATER

DRINKING WATER

TANKS CLEANING

CHAIRMAN

COLONEL.DR

BAHAA BADR EL-DIN

0117156569

0129834104

0163793775

0174041455

تصميم وانشاء محطات صرف صناعى/waste water treatment plant design  technolab el-bahaa group egypt We are a consultants in water treatment with our chemicals as:- Boiler water treatment chemicals Condensated steam treatment chemicals Oxygen scavenger treatment chemicals Ph-adjustment treatment chemicals Antiscale treatment chemicals Anticorrosion treatment chemicals Open cooling tower treatment chemicals Chillers treatment chemicals Waste water treatment chemicals Drinking water purification chemicals Swimming pool treatment chemicals Fuel oil improver(mazote/solar/benzene) technolab el-bahaa group

egypt

We are consultants in extraction ,analysis and trading the raw materials of mines as:-

Rock phosphate

32%-30%-28%-25%

Kaolin

Quartez-silica

Talcum

Feldspae(potash-sodumic)

Silica sand

Silica fume

Iron oxid ore

Manganese oxid

Cement(42.5%-32.5%)

Ferro manganese

Ferro manganese high carbon technolab el-bahaa group

web sites

e-mails

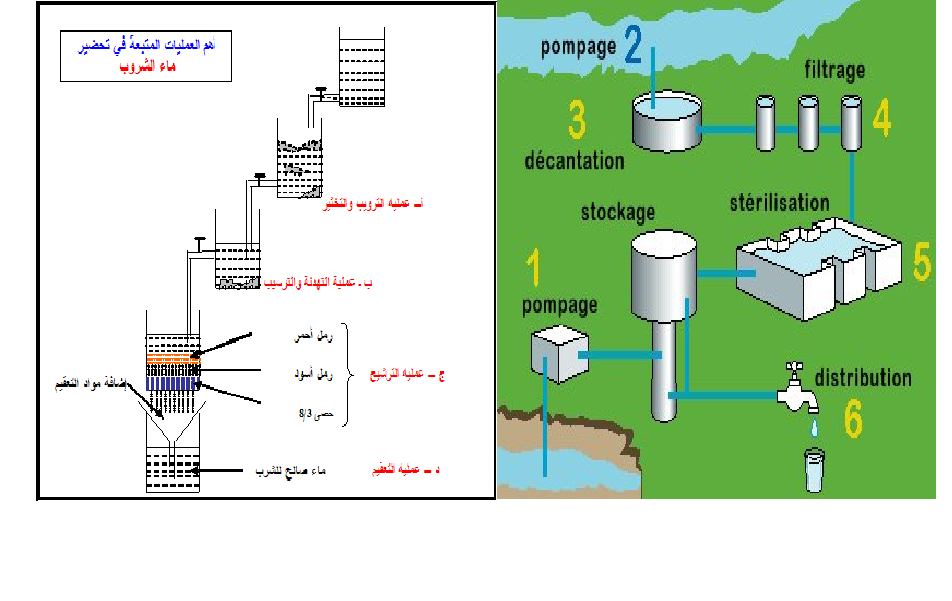

water treatment unit design

وكلاء لشركات تركية وصينية لتوريد وتركيب وصيانة الغلايات وملحقاتها

solo agent for turkish and chinese companies for boiler production/manufacture/maintance

وكلاء لشركات تركية وصينية واوروبية لتصنيع وتركيب وصيانة ابراج التبريد المفتوحة

تصميم وتوريد وتركيب الشيللرات

design/production/maintance

chillers  ابراج التبريد المفتوحة  مجموعة تكنولاب البهاء جروب

المكتب الاستشارى العلمى

قطاع توريد خطوط انتاج المصانع

نحن طريقك لاختيار افضل خطوط الانتاج لمصنعكم

سابقة خبرتنا فى اختيار خطوط الانتاج لعملاؤنا

1)خطوط انتاج العصائر الطبيعية والمحفوظة والمربات

2)خطوط انتاج الزيوت الطبيعية والمحفوظة

3)خطوط انتاج اللبن الطبيعى والمحفوظ والمبستر والمجفف والبودرة

4)خطوط تعليب وتغليف الفاكهة والخضروات

5)خطوط انتاج المواسير البلاستيك والبى فى سى والبولى ايثيلين

6)خطوط انتاج التراى كالسيوم فوسفات والحبر الاسود

7)خطوط انتاج الاسفلت بانواعه

9)محطات معالجة وتنقية مياه الشرب

10)محطات ازالة ملوحة البحار لاستخدامها فى الشرب والرى

11)الغلايات وخطوط انتاج البخار الساخن المكثف

12)الشيللرات وابراج التبريد المفتوحة وخطوط انتاج البخار البارد المكثف

للاستعلام

مجموعة تكنولاب البهاء جروب

0117156569

0129834104

0163793775

القاهرة-شارع صلاح سالم-عمارات العبور-عمارة 17 ب فلا تر رملية/كربونية/زلطيه/حديدية  وحدات سوفتنر لازالة عسر المياه  مواصفات مياه الشرب

Drinking water

acceptable

values

الحدود المسموح به

ا لملوثات الصرف الصناعى

بعد المعالجة

Acceptable

values

treated wate water

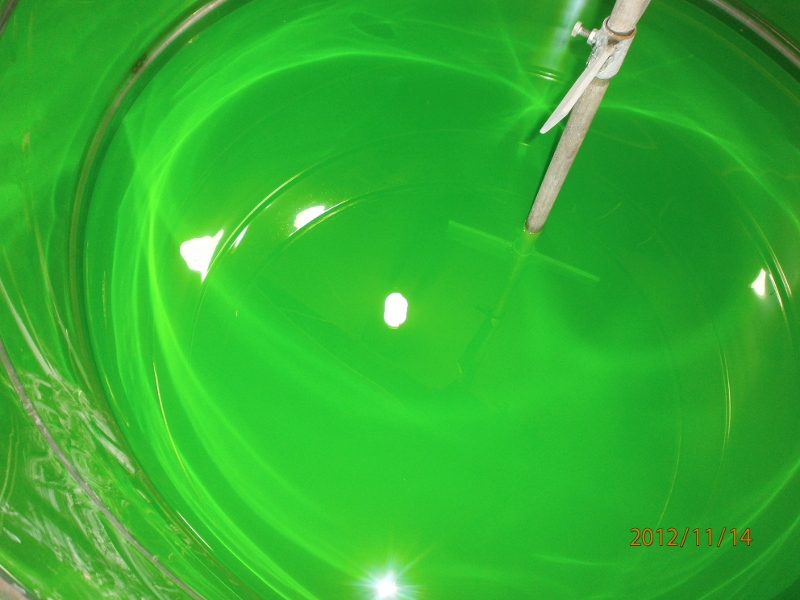

pipe flocculator+daf plug flow flocculator lamella settels محطات تحلية مياه البحر بطريقة التقطير الومضى على مراحل  محطات التقطير الومضى لتحلية مياه البحر2 ![[MSF+3.jpg]](https://2img.net/h/4.bp.blogspot.com/_SynCnHGx75g/Shl2T3oVhsI/AAAAAAAAAEY/_7oem5pvQ3I/s1600/MSF%2B3.jpg) some of types of tanks we services انواع الخزانات التى يتم تنظيفها ASME Specification TanksFuel Tanks Storage Tanks Custom Tanks Plastic Tanks Tank Cleaning Equipment Double Wall Tanks Septic Tanks Water Storage Tanks Fiberglass Reinforced Plastic Tanks Stainless Steel Tanks Custom / Septic مراحل المعالجة الاولية والثانوية والمتقدمة للصرف الصناعى  صور مختلفة من وحدات وخزانات معالجة الصرف الصناعى التى تم تصميمها وتركيبها من قبل المجموعة  صور من خزانات الترسيب الكيميائى والفيزيائى لوحدات معالجة الصرف الصناعى المصممة من قبل المحموعة   technolab el-bahaa group  technolab el-bahaa group  technolab el-bahaa group  technolab el-bahaa group  technolab el-bahaa group  technolab el-bahaa group  technolab el-bahaa group  technolab el-bahaa group  technolab el-bahaa group  technolab el-bahaa group      مياه رادياتير اخضر اللون بريستول تو ايه انتاج شركة بريستول تو ايه - دمياط الجديدة مجموعة تكنولاب البهاء جروب          اسطمبات عبوات منتجات شركة بريستول تو ايه-دمياط الجديدة   مياه رادياتير خضراء فوسفورية من انتاج شركة بريستول تو ايه بترخيص من مجموعة تكنولاب البهاء جروب

|

|