|

| | دراسة فنية واقتصادية وبيئية لانشاء مصنع تصنيع كيماويات البناء الحديث |  |

| | | كاتب الموضوع | رسالة |

|---|

Admin

Admin

عدد المساهمات : 3762

تاريخ التسجيل : 15/09/2009

العمر : 57

الموقع : مصر

|  موضوع: دراسة فنية واقتصادية وبيئية لانشاء مصنع تصنيع كيماويات البناء الحديث موضوع: دراسة فنية واقتصادية وبيئية لانشاء مصنع تصنيع كيماويات البناء الحديث  الإثنين مارس 14, 2011 2:33 am الإثنين مارس 14, 2011 2:33 am | |

| مجموعة تكنولاب البهاء جروب

مصر

قطاع الاستشارات العلمية

عقيد دكتور

بهاء بدر الدين

استشارى علمى

مصنع كيماويات البناء الحديث

مقدمة توضيحية

-البناء الحديث

ترجع الأصول التاريخية للأساليب التقنية الحديثة للبناء, والمواد المستخدمة فيه, إلى أواخر القرن الثامن عشر, مع مولد الثورة الصناعية. وكانت الأحجار والأخشاب, هي المواد السائدة في عملية الإنشاء, وكان الهيكل الرئيسي للبناء, يتألف من أراضي خشبية, تدعمها الجدران الحجرية, أو الدعامات الخشبية التي تنشأ على هيئة هيكل حامل.

وعندما أشرف القرن الثامن عشر على الإنتهاء, حدث تطور كبير في إستخدام الحديد المسبوك, بدلا من الأخشاب, في أغراض عمل الأعمدة والعوارض, ثم تحولت الإنشاءات خلال القرن التاسع عشر, إلى الإعتماد على الجدران الحجرية, على هيئة غلاف حامل. وتمثلت المواد المعدنية الرئيسية التي إستخدمت في عمليات الإنشاء حتى عام 1870, بالحديد الزهر, والحديد المطاوع, ولكن تزايدت الحاجة إلى معدن قليل التكاليف, وَلَدِن في الوقت نفسه, حتى يمكن تحويله بسهولة, إلى أشكال مناسبة لأغراض الإستخدام. وأسهم أسلوب "بسمر" لإنتاج الفولاذ المتين واللدن, بتكاليف رخيصة, في حل هذه المشكلة, حتى أمكن إحلال هذا الفولاذ, محل الحديد الزهر والمطاوع, في نهاية القرن التاسع عشر. وقد تمثل الإستخدام المكثف للفولاذ, في مجال الإنشاءات خلال تلك الفترة, في جسر "فورث" (أنشئ عام 1809), وبرج إيفل (1899), وناطحات السحاب الشهيرة المسماة باسم "لويس سوليفان" كما قطعت الأساليب التقنية, التي تعتمد على التصميم والإنشاء المعدني, شوطا طويل نحو التطور, منذ بدأت الثورة الصناعية. لذلك شهدت هذه الفترة أيضا, تثبيت أقدام الباطون المسلح, كمادة إنشائية جديدة, تتمتع بإمكانات هائلة في مجالات التصميم, وسبحان ما إحتلت هذه المادة الموضع الصدارة بين مواد الإنشائية في القرن العشرين.

-المواد المستخدمة في البناءالحديث:

أدت التطويرات التكنولوجية في القرن العشرين, إلى إستحداث مجموعة جديدة من المواد, مثل اللدائن (البلاستيك), ولكن ربما كان الأهم من ذلك, هو التوسع في الإمكانات الإنشائية لمواد البناء التقليدية, مثل الأخشاب, ومباني الطوب, كما أدت إلى تطوير تقنية إستخدام الفولاذ والباطون, وقد أرسيت قواعدها كعمليات تقنية عصرية في أواخر القرن التاسع عشر.

1.الباطون المسلح:

يصنع الباطون عادة, بخلط الأسمنت مع الرمل, والصخور (الأحجار) ذات الأحجام الصغيرة والماء. ويتحد الأسمنت إتحادا كيميائية مع الماء, لتكوين عجينة ,أسمنتية حول الرمل وكِسَر الصخور. وبالرغم من إستخدام خلطات تشبه الإسمنت, ويستخدم الباطون حاليا, بكميات ضخمة تزيد كثيرا على الكميات المستهلكة من أية مادة إنشائية أخرى. ونتيجة لذلك, أصبحت صناعة الأسمنت, واحدة من الصناعات العظمى في العالم. وتشبه الخواص الإنشائية للباطون, مثيلتها للبناء الحجري, وتتميز بمقاومتها المرتفعة للضغط, ولكن تتوقف على المباني الحجرية, بقابليتها للتشكل بالصب في قوالب معدة, حتى تكون أرضيات, أو عوارض, أو أعمدة, أو هياكل ذات هيئة غلافية (تحيط بحيز معين).

2.الفولاذ (الصلب):

عندما أشرف القرن التاسع عشر على الإنتاج, كان الفولاذ قد أصبح مادة هامة من المواد الإنشاء. وتم إحراز تقدم هام, بإستحداث الطريقة النمطية لوصل الأعضاء الفولاذية, وهي اللحاء بالقوس الكهربائية بين قضيب معدني (الإلكترود), وبين العضوين المراد لحامهما معا. فينصهر الإلكترود المعدني, عند كلا طرفي القوس, يتركب المعدن المنصهر, ليملأ الوصلة على مدى سلسلة متتالية من الطبقات. ويستخدم هذا الأسلوب التقني على نطاق واسع, في إنشاء الأبنية الحديثة, والجسور المصنوعة من الفولاذ, نظرا لصغر حجم الوصلة, وتفوقها على الوصل بمسامير البشام, أو مسامير الرباط. ويعد الفعل المركب لكل من العوارض الفولاذية, وبلاطات الأرضية المصنوعة من الباطون المسلح, تطورا آخر, حيث يتم لحام المشابك عند الشفة العليا للعوارض الفولاذية, ضمنا لترابط الصحيح بين المادتين.

3.الأخشاب:

يعتبر الخشب واحد من أقدم المواد التي إستخدمت في عمليات البناء, ولكن التطويرات الحديثة في هندسة الأخشاب, أتاحت لها موضعا وسط مواد البناء الحديثة. ومن التطويرات ذات الأهمية الخاصة في هذا المجال, إستحداث المواد المكثفة للخشب المضغوط, في إنشاء الجدران الخاصة بالأبنية. ويتألف الخشب المضغوط, من رقائق, يتم إنتاجها على هيئة قشرات, تقطع من جذور الأشجار, ثم تلحم مع بعضها بعضا بالغرام اللاصق تحت ضغط, بحيث يكون إتجاه الألياف في كل طبقة, متعامدا مع إتجاه في الطبقة اللاصقة. وتتوقف متانة الخشب على إتجاه إجهاده, إذ تنخفض متانته, عندما يؤثر الإجهاد عموديا في إتجاه الألياف, عن متانته عندما يؤثر الإجهاد موازيا لإتجاه الألياف, عن متانته عندما يؤثر الإجهاد موازيا لإتجاه الألياف.

4.المواد السيراميكية:

تمثل صناعة الطوب, القسم الأعظم من الصناعات الإنشائية السيراميكية. وقد مرت هذه المادة التقليدية من مواد – شأنها في ذلك شأن الأخشاب – بتغييرات كبيرة, فيما يتعلق بطريقة صناعتها, وأسلوب تناولها, وكيفية وضعها في المباني, وقدرتها على مقاومة الأحمال. وتستخدم مباني الطوب بمثابة وسط لمقاومة أحمال الضغط في الأعمدة والجدران. وقد ساعدت الدراسات التفصيلية عن قوة تحمل مباني الطوب, في إمكانية إنشاء أبنية بإرتفاع 18 طبقة, من طوب رقيق لا يتجاوز 38سم عند مستوى الأرضية. وأمكن الأستفادة في التصميمات الحديثة, من تأثير مباني الطوب في تدعيم الهيكل الفولاذي والأسمنتي, وكذلك الفعل المتبادل بين الجدران والعوارض الحاملة.

5.الألومنيوم:

يكون الألومنيوم, في صورته النقية تجاريا, فلزا لينا, لدنا, ولكن يمكن زيادة متانته بإضافة عناصر سبكية إليه, حتى يصبح ملائما للإستخدام في التطبيقات الإنشائية, وعلى النقيض من الفولاذ, يكون الألومنيوم شديد الإحتمال ضد عوامل الزمن, نتيجة طبقة الأكسيد الرقيقة التي تتكون تلقائيا على سطحه, وتمثل عاتقا أمام إستمرار التأكسد. وتبلغ كثافة الألومنيوم 1/3كثافة فولاذ, ولكن مقاومته للتشوه, تقل عن مقاومة الفولاذ كثيرا. ويصل الإنحناء في هيكل مصنوع من الألومنيوم, إلى ثلاثة أضعاف الإنحناء الحارث في هيكل مماثل من الفولاذ, معرض للأثقال ذاتها. ولهذا السبب, ف‘نه إلى جانب إرتفاع التكلفة لإنشاء هياكل من الألومنيوم – بالنسبة إلى غيره من المواد الإنشائية – أصبح مجال التطبيقات الإنشائية للألومنيوم محدودا, بإستثناء الحالات التي تكون فيها الإستفادة, من الوزن الخفيف نسبيا له, أمرا حيويا. وتتوافر القطاعات الإنشائية للألومنيوم, على هيئة مشابهة لقطاعات الفولاذ.

6.اللدائن:

يتم إنتاج اللدائن من المواد طبيعية أصلا, مثل الفحم الحجري, والهواء, والماء, والنفط, عن طريق عمليات كيميائية معقدة. ونتيجة التركيب التوليفي للدائن, يمكن إنتاج بعض أنواع بخواص متبانية, ولكن اللدائن – على وجه العموم – تحتاج إلى تسليح, بأنواع مختلف من الألياف أو غيرها من المواد, حتى تصلح للإستخدام في الأغراض الإنشائية. ويعتبر البوليستر المدعم بالزجاج, أكثر هذه الأنواع شيوعا, وبإستطاعته مقاومة الإجهادات المرتفعة لكل من الشد والضغط

-الخواص الأساسية لمواد البناء و صفاتها

يتطلب من المواد المستخدمة في هذه العمليات توفر صفات ومزايا لايمكن تجاهلها مطلقاً تتجلى في:

[u][u][u]1.الخواص الميكا[/u]نيك[/u]ية:[/u]

1 .المتانة

2.الصلادة

3.- الصلابة

4. المقاومة.

5. التحمل

6.المرونة.

7.اللدونة.

8. الرجوعية

9.الاسترخاء

10. الاهتراء.

11. التقصف.

2.الخواص الفيزيائية

1.الوزن النوعي

.2 الوزن الحجمي

3. الكثافة

.4 المسامية

.5 التقلص أو الانكماش.

.6الكتامة أو النفاذية

.7درجة امتصاص الماء

.8درجة فقدان الماء.

.9الناقلية الحرارية

.10السعة الحرارية

.11 مقاومة الحرارة

.12مقاومة الحريق

.13 مقاومة الضوء

.14مقاومة الكهرباء.

.15 مقاومة الصقيع

.16مقاومة النفاذ الاشعاعي

3.الخواص الكيماوية :

1. التبلور.

2.مقاومة التآكل

3.مقاومة عوامل الطقس

4. الحرارة الكيماوية

5.الإسقاء

6.التصلب .

7.الانحلال

8.الترابط

9.الالتصاق

10.الشيخوخة

11.مقاومة التعفن

-المواد المضافة للخرسانة المسلحة

1.الاضافات وتعريفها

الاضافات هي عبارة عن مواد أو تراكيب من عدة مواد تضاف للخرسانة أثناء الخلط لتحسين خاصية أو أكثر من خواص الخلطة الخرسانية. وإكسابها ميزات جديدة تتناسب مع الأغراض والمتطلبات لها سواء كان تجهيزها بواسطة محطات الخلط المركزية أو مصانع الخرسانة المسبقة الإجهاد أو الخلط الموقعي وتطور استخدام المضافات فأدخلت في صناعة الطوب والبلاط لتقليل الهالك أو للحصول على نوعيات ذات أجهادات عالية.

2.الهدف من الإضافات :

أ- تعجيل زمن الشك للحصول على مقاومة أكبر.

ب- للحصول على قابلية للتشغيل .

ت- في حالة الجو الحار تكون فائدة المواد المضافة لإبطاء الشك.

ث- لمقاومة التآكل والتحمل .

ج- لتحسين التماسك بين الخرسانة القديمة والجديدة .

ح- إنتاج نوع من الخرسانة الخفيفة الوزن.

خ- تعمل على زيادة ثبات الخرسانة .

د- تعمل على تقليل النفاثية .

هـ- الحصول على خرسانة مقاومة وعازلة للماء أو مقاومة للكيماويات أو للاحتكاك .

3.شروط المواد المضافة:

يجب أن تحقق المواد المضافة عدداً من الشروط هي :

1. محققة للأمان الخرساني المطلوب.

2. يجب أن تكون اقتصادية التكاليف .

3. يجب أن لا تكون مضرة للخلطة الخرسانية أو المبنى.

.4يجب أن لا يكون لها تأثير على نسب الخلط.

4.أنواع الإضافات:

إضافة تعجيل الشك ACCELERATORS-

إضافة مبطئة للشك PETARDERS-

إضافة مواد تقلل مياه الخلط (W.R.A) WATER REDUCING AGENT -

إضافة مادة مضادة للبكرتريا ANTI PACTERIAL ADMIXTURES -

إضافة الهواء المحبوس AIR ENTRAINING AGENT -

إضافات لحقن الخرسانة FLEXIN -

إضافة مادة البيتومين BITUMENE -

إضافة المادة الملونة للخرسانة COLOURED CONCRETE ADMIXTURES .

وتصنيفها

تندرج أنواع الأضافات ضمن ثلاث مصنفات رئيسية هي:

.1 إضافات مسرعة للتفاعل.

.2 إضافات مبطئة للتفاعل.

.3إضافات مقللة للماء

5.مواد الإضافات المتنوعة:

أولاً:إضافات الخرسانة

ثانياً:إضافات المؤنة الأسمنتية Admixture for Mortar

ثالثاً:أنظمة الفواصلJoints sealant and covers

رابعاُ:وسائد انشائية ( معدنية – مطاطية )Structural Bearings

خامساً:االحماية من الصدأCorrosion protection

سادساً:معالجة وتحسين الأسطح Surface improvements

سابعاً:لاصق وربط البلاطTile Adhesive & Grout

ثامناً:انظمة ترميمات ومعالجات الخرسانة والمبانيConcrete Repair systems

اهم المواد المضافة لتحسين كفاءة الخرسانات:

-1كلوريد الكالسيوم (Calcium Chlorid):

توضيح لأثر كلوريد الكالسيوم على الخرسانة

أ- الشك الابتدائي والنهائي

ب- المقاومة المبكرة:

ت- الحماية من تأثيرات الجو البارد والرطب

ث-فوائد إضافية لكلوريد الكالسيوم:

وهى:

• تزيد المقاومة النهائية للخرسانة

• زيادة قابلية التشغيل للخرسانة الطازجة مع الاحتفاظ بنسبة الماء إلى الأسمنت

. زيادة مقاومة سطح الخرسانة للتآكل

• يقلل فقدان الرطوبة أثناء الخلط ويساعد على تسهيل عملية الخلط مع الماء.

- بعض الاضافات الشائعة الاستخدام واستعمالاتها الرئيسية:

1 . إضافة للاسراع بشد الخرسانة (Accelerator ) كلوريد الكالسيوم للإسراع في شد الخرسانة ( وهو غير مفضل إلا إذا اقتضت الضرورة)

2.إضافة لدخول فقاعات هوائية مقاس حوالي 1مم داخل (الخرسانة (AirEntraining شمع عسلي – زيوت-أحماض البترول – الصابون – شحوم لتسهيل العمل بالخرسانة ومقاومة التجمد في البلاد الباردة- كذلك تقلل من كمية المياه المستعملة

3. إضافة لتلوين الخرسانة (Coloring ) أكاسيد كيميائية للتحكم في اللون المطلوب للخرسانة.

4.إضافة لسهولة تشغيل الخرسانة (Workability ) بودرة السيليكا والكالسيوم ليساعد على سهولة تشغيل وتشكيل الخرسانة

5. إضافة لتأخير مدة الشك في الخرسانة (Retarder) النشا- السكر-والأحماض يؤخر من مدة الشك في الجو الحار

6.إضافة لمقاومة المياه

( Water repellant ) مكونات الأسيرات و الميكا يقلل من امتصاص الخرسانة لمياه المطر أو خلافه ولكن يقلل من قوتها

مثل هذه المواد مادة ADDICRETE BVD

| |

|   | | Admin

Admin

عدد المساهمات : 3762

تاريخ التسجيل : 15/09/2009

العمر : 57

الموقع : مصر

|  موضوع: دراسة فنية واقتصادية وبيئية لانشاء مصنع تصنيع كيماويات البناء الحديث موضوع: دراسة فنية واقتصادية وبيئية لانشاء مصنع تصنيع كيماويات البناء الحديث  الجمعة مارس 25, 2011 12:50 pm الجمعة مارس 25, 2011 12:50 pm | |

| البناء الحديث

مجموعة تكنولاب البهاء جروب

مصر

للاستشارات العلمية والبيئية

عقيد دكتور

بهاء بدر الدين محمود

استشارى علمى

ترجع الأصول التاريخية للأساليب التقنية الحديثة للبناء, والمواد المستخدمة فيه, إلى أواخر القرن الثامن عشر, مع مولد الثورة الصناعية. وكانت الأحجار والأخشاب, هي المواد السائدة في عملية الإنشاء, وكان الهيكل الرئيسي للبناء, يتألف من أراضي خشبية, تدعمها الجدران الحجرية, أو الدعامات الخشبية التي تنشأ على هيئة هيكل حامل. وعلى الرغم من وجود الإتجاه

العلمي لتصميم الهياكل في طور التأسيس داخل معاهد الهندسة الأوروبية, كان البناؤون الذين إكتسبوا المعرفة التقنية الضرورية لحساب متانة الهياكل, قليلي العدد للغاية في ذلك الوقت. وإعتمد معظمهم على إستخدام بديهته وتجاربه الشخصية, التي تقوم على خبرة المكتسبة أبان العصر النهضة, وفترة القرون الوسطى. وإستخمة المواد الحديدية بكميات صغيرة, كمادة مساعدة في عمليات البناء, ولكن تصنيع هذه المواد, إعتمد على إستخدام الفحم النباتي, الذي كانت موارده قد إبتدأت تنضب. وبعد أن إكتشف "أبراهام داربي" عام 1708إمكانية الإستعاضة عن الفحم النباتي بفحم الكوك في الأفران العالية, أصبح من الممكن إنتاج الحديد بكميات ضخمة.

وكان إستكمال الجسر الحديدي الذي يعبر نهر "السيفيرن" بالقرب من "كولبروكديل" في إنجلترا, عام1779, علامة بارزة, تحدد نهاية العصر الذي ساد فيه إستخدام الأخشاب والحجارة, كمواد بناء أساسية. وعد هذا الجسر – الذي بلغ طوله ثلاثين مترا – على الرغم من تواضعه بمقاييس القرن العشرين, إنجازا عظيما, وإقتصر إستخدام مسبوكات الحديد في أضلاع العقد خاص بالجسر, على موضعين فقط, يزن كل منهما 5,75 أطنان, وطوله 21 متر.

وعندما أشرف القرن الثامن عشر على الإنتهاء, حدث تطور كبير في إستخدام الحديد المسبوك, بدلا من الأخشاب, في أغراض عمل الأعمدة والعوارض, ثم تحولت الإنشاءات خلال القرن التاسع عشر, إلى الإعتماد على الجدران الحجرية, على هيئة غلاف حامل.

وقد تطلب تطوير شبكة السكة الحديدية في أوائل القرن التاسع عشر, إستخدام الحديد على نطاق واسع, كمادة للإنشاء ولكن واجهت هذا الإستخدام, صعوبات جمة, فيما يختص بصلاحية الحديد الزهر هذا الغرض, نظرا إلى غير إمكانية التعويل عليه في مقاومة اجهادات الشد, لذلك إستبدلة به الحديد المطاوع عند تصنيع العوارض, بإعتبار أنه صورة أكثر نقاوة, يمكن إستخدامها بأمان, لمقاومة كل من اجهادات

ومن المحقق أن التحول إلى المجتمعات الصناعية, أحدث تغيرات جوهرية في أساليب الإنتاج, كما ظهرت مفاهيم جديدة في مجال الإنشاء: مثل التوحيد القياسي, والتصنيع المسبق, والمنشآت الفولاذية الهيكل, ذات الأسطح الخارجية اللامة, بدلا من الجدران الحجرية, والإستعانة بالحسابات والإختبارات التي تجري على نماذج, لتقويم متانة المنشآت, الحول التدريجي في صناعة البناء من مواقع الإنشاء, إلى مصانع التجهيز, ومن الأمثلة الواضحة على إستخدام المكثف للوحدات السابقة التصنيع, في منتصف القرن التاسع عشر, تصميم "جوزيف باكستون" للقصر البلوري (كريستال بالاس) في لندن, وتصميم "إيزامبارد كينجدام برونيل" للمستشفى الذي تم تصنيع وحداته الإنشائية في إنجلترا, ثم شحن إلى "القرم" حيث أقيم, وكان يتسع لألف سرير.

وتمثلت المواد المعدنية الرئيسية التي إستخدمت في عمليات الإنشاء حتى عام 1870, بالحديد الزهر, والحديد المطاوع, ولكن تزايدت الحاجة إلى معدن قليل التكاليف, وَلَدِن في الوقت نفسه, حتى يمكن تحويله بسهولة, إلى أشكال مناسبة لأغراض الإستخدام. وأسهم أسلوب "بسمر" لإنتاج الفولاذ المتين واللدن, بتكاليف رخيصة, في حل هذه المشكلة, حتى أمكن إحلال هذا الفولاذ, محل الحديد الزهر والمطاوع, في نهاية القرن التاسع عشر. وقد تمثل الإستخدام المكثف للفولاذ, في مجال الإنشاءات خلال تلك الفترة, في جسر "فورث" (أنشئ عام 1809), وبرج إيفل (1899), وناطحات السحاب الشهيرة المسماة باسم "لويس سوليفان" كما قطعت الأساليب التقنية, التي تعتمد على التصميم والإنشاء المعدني, شوطا طويل نحو التطور, منذ بدأت الثورة الصناعية. لذلك شهدت هذه الفترة أيضا, تثبيت أقدام الباطون المسلح, كمادة إنشائية جديدة, تتمتع بإمكانات هائلة في مجالات التصميم, وسبحان ما إحتلت هذه المادة الموضع الصدارة بين مواد الإنشائية في القرن العشرين.

المواد المستخدمة في البناءالحديث:

أدت التطويرات التكنولوجية في القرن العشرين, إلى إستحداث مجموعة جديدة من المواد, مثل اللدائن (البلاستيك), ولكن ربما كان الأهم من ذلك, هو التوسع في الإمكانات الإنشائية لمواد البناء التقليدية, مثل الأخشاب, ومباني الطوب, كما أدت إلى تطوير تقنية إستخدام الفولاذ والباطون, وقد أرسيت قواعدها كعمليات تقنية عصرية في أواخر القرن التاسع عشر.

الباطون المسلح:

يصنع الباطون عادة, بخلط الأسمنت مع الرمل, والصخور (الأحجار) ذات الأحجام الصغيرة والماء. ويتحد الأسمنت إتحادا كيميائية مع الماء, لتكوين عجينة ,أسمنتية حول الرمل وكِسَر الصخور. وبالرغم من إستخدام خلطات تشبه الإسمنت, خلال العصر نتيجة التجارب التي قام بها "جوزف أسيجن" عام 1824, وإنتهت بتسجيله حق إختراع أنواع جديدة, أمكنه إنتاجها من حرق الحجر الجيري والطفل (معا) في الموقد الخاص بمطبخه (الأسمنت البورتلاندي). ويستخدم الباطون حاليا, بكميات ضخمة تزيد كثيرا على الكميات المستهلكة من أية مادة إنشائية أخرى. ونتيجة لذلك, أصبحت صناعة الأسمنت, واحدة من الصناعات العظمى في العالم. وتشبه الخواص الإنشائية للباطون, مثيلتها للبناء الحجري, وتتميز بمقاومتها المرتفعة للضغط, ولكن تتوقف على المباني الحجرية, بقابليتها للتشكل بالصب في قوالب معدة, حتى تكون أرضيات, أو عوارض, أو أعمدة, أو هياكل ذات هيئة غلافية (تحيط بحيز معين).

وللباطون متانة ضعيفة لمقاومة إجهاد الشد, لذلك يراعى تسليحه بقضبان الفولاذ…, عند المواضع المعرضة لهذا النوع من الإجهادات. ويعد الباطون المسلح, مادة مركبة من الباطون, الذي يقام إجهادات الضغط, والتسليح الفولاذي, الذي يقاوم اجهادات الشد, ويحد من عرض الشروخ التي يمكن أن تحدث في الباطون, بتأثير الأحمال المنخفضة نسبيا. ولقد ساعد تسليح الباطون, على إمكان التوصل إلى عديد من التصميمات, حتى ساد إستخدام المنشآت المصنوعة من الباطون المسلح, منذ أواخر القرن التاسع عشر, لتشيد الأبنية الصناعية التجارية, في كل من أوروبا الولايات المتحدة الأمريكية.

ثم أصبح أسلوب التقني للباطون ذي الإجهاد المسبق, متاحا في الثلاثينات من القرن الحالي. ويرجع الفضل في التوصل إليه, إلى الجهود الرائدة التي بذلها المهندس الفرنسي "أوجين فرينية" (1879 ـ 1962).

ويتألف الإجهاد المسبق, من توليد حالة من ألإنضغاط في الباطون بواسطة قضبان فولاذية ذات متانة شد عالية, بحيث تتم موازنة أي إجهاد شد, يمكن أن ينشا نتيجة التحميل المتعاقب على العضو المنشأ مع الإنضغاط المبدئي. ويعني ذلك, إنتفاء ظهور الشدوخ في الباطون نهائيا, وإمكانية تجنب حدوث التآكل في قضبان التسليح, نتيجة تخلل الرطوبة للباطون. كما يساعد الإجهاد المسبق, على مرونة تصنيع العضو المنشأ من سلسلة من القطاعات الصغيرة, وتعريضها جميعا للإجهاد.

وتتشابه القاعدة الأساسية لذلك, مع فكرة العقد المنشأ من النبات جزئية, وهو منشأ ذاتي الإجهاد, ولكن الميزة الحقيقية للإجهاد المسبق, تكمن في إمكانية تطبيقية على نحو مستقيم, مثل العارضة.

الفولاذ (الصلب):

عندما أشرف القرن التاسع عشر على الإنتاج, كان الفولاذ قد أصبح مادة هامة من المواد الإنشاء. وكانت قطاعات الفولاذ المفتولة, متاحة بكميات كافية, كما كان الأسلوب التقني لربط الأعضاء الإنشائية بواسطة مسامير الرباط, أو مسامير البرشام, قد قطع شوطا كبيرا في طريق التقدم. وتم إحراز تقدم هام آخر خلال الحرب العالمية الأولى, بإستحداث الطريقة النمطية لوصل الأعضاء الفولاذية, وهي اللحاء بالقوس الكهربائية بين قضيب معدني (الإلكترود), وبين العضوين المراد لحامهما معا.

فينصهر الإلكترود المعدني, عند كلا طرفي القوس, يتركب المعدن المنصهر, ليملأ الوصلة على مدى سلسلة متتالية من الطبقات. ويستخدم هذا الأسلوب التقني على نطاق واسع, في إنشاء الأبنية الحديثة, والجسور المصنوعة من الفولاذ, نظرا لصغر حجم الوصلة, وتفوقها على الوصل بمسامير البشام, أو مسامير الرباط. ويعد الفعل المركب لكل من العوارض الفولاذية, وبلاطات الأرضية المصنوعة من الباطون المسلح, تطورا آخر, حيث يتم لحام المشابك عند الشفة العليا للعوارض الفولاذية, ضمنا لترابط الصحيح بين المادتين.

الأخشاب:

يعتبر الخشب واحد من أقدم المواد التي إستخدمت في عمليات البناء, ولكن التطويرات الحديثة في هندسة الأخشاب, أتاحت لها موضعا وسط مواد البناء الحديثة. ومن التطويرات ذات الأهمية الخاصة في هذا المجال, إستحداث المواد المكثفة للخشب المضغوط, في إنشاء الجدران الخاصة بالأبنية. ويتألف الخشب المضغوط, من رقائق, يتم إنتاجها على هيئة قشرات, تقطع من جذور الأشجار, ثم تلحم مع بعضها بعضا بالغرام اللاصق تحت ضغط, بحيث يكون إتجاه الألياف في كل طبقة, متعامدا مع إتجاه في الطبقة اللاصقة. وتتوقف متانة الخشب على إتجاه إجهاده, إذ تنخفض متانته, عندما يؤثر الإجهاد عموديا في إتجاه الألياف, عن متانته عندما يؤثر الإجهاد موازيا لإتجاه الألياف, عن متانته عندما يؤثر الإجهاد موازيا لإتجاه الألياف.

ويضمن إستخدام الخشب المضغوط, الذي تكون طبقاته متعامدة مع بعضها بعضا بالتبادل, الحصول على مادة ذات متانة منتظمة, وثبات في الأبعاد. ونتيجة للأبعاد المحدودة للقطاعات الخشبية المتوافرة عادة في الأسواق, كان إستخدام المواد اللاصقة أمرا حتيما في صناعة العوارض الصفيحية, التي تتألف من عدد من الطبقات ذات القطاع الرقيق نسبيا, والتي تلحم مع بعضها بعضا بالغراء, تحت ضغط, وذلك بالإضافة إلى التطويرات الهامة التي طرأت على الأساليب التقنية للوصول بالمسامير العادية, أو بالمسامير الرباط, والإستعانة بالمستنبطات الخاصة بالتوصيل. وتتميز قطاعات الإنشائية الخشبية بخفة وزنها, إذ تبلغ كثافة الخشب 1/ 5 كثافة الباطون, 1/ 16 من كثافة الفولاذ.

المواد السيراميكية:

تمثل صناعة الطوب, القسم الأعظم من الصناعات الإنشائية السيراميكية. وقد مرت هذه المادة التقليدية من مواد – شأنها في ذلك شأن الأخشاب – بتغييرات كبيرة, فيما يتعلق بطريقة صناعتها, وأسلوب تناولها, وكيفية وضعها في المباني, وقدرتها على مقاومة الأحمال. وتستخدم مباني الطوب بمثابة وسط لمقاومة أحمال الضغط في الأعمدة والجدران. وقد ساعدت الدراسات التفصيلية عن قوة تحمل مباني الطوب, في إمكانية إنشاء أبنية بإرتفاع 18 طبقة, من طوب رقيق لا يتجاوز 38سم عند مستوى الأرضية. وأمكن الأستفادة في التصميمات الحديثة, من تأثير مباني الطوب في تدعيم الهيكل الفولاذي والأسمنتي, وكذلك الفعل المتبادل بين الجدران والعوارض الحاملة.

وقد أرسيت قواعد لتصميم المباني المسلحة, شبيهة بالمبادئ الأساسية الخاصة بالباطون المسلح, حتى تتمكن المباني من مقاومة كل من إجهادات الشد والضغط. وقد جرت العادة, على إعتبار مباني الطوب, مادة مقاومة للضغط, ولكن بعد تزويدها بالتسليح الكافي, يمكن إستخدامها في أغراض تشبه أغراض إستخدام الباطون.

الألومنيوم:

يكون الألومنيوم, في صورته النقية تجاريا, فلزا لينا, لدنا, ولكن يمكن زيادة متانته بإضافة عناصر سبكية إليه, حتى يصبح ملائما للإستخدام في التطبيقات الإنشائية, وعلى النقيض من الفولاذ, يكون الألومنيوم شديد الإحتمال ضد عوامل الزمن, نتيجة طبقة الأكسيد الرقيقة التي تتكون تلقائيا على سطحه, وتمثل عاتقا أمام إستمرار التأكسد. وتبلغ كثافة الألومنيوم 1/3كثافة فولاذ, ولكن مقاومته للتشوه, تقل عن مقاومة الفولاذ كثيرا. ويصل الإنحناء في هيكل مصنوع من الألومنيوم, إلى ثلاثة أضعاف الإنحناء الحارث في هيكل مماثل من الفولاذ, معرض للأثقال ذاتها. ولهذا السبب, ف‘نه إلى جانب إرتفاع التكلفة لإنشاء هياكل من الألومنيوم – بالنسبة إلى غيره من المواد الإنشائية – أصبح مجال التطبيقات الإنشائية للألومنيوم محدودا, بإستثناء الحالات التي تكون فيها الإستفادة, من الوزن الخفيف نسبيا له, أمرا حيويا. وتتوافر القطاعات الإنشائية للألومنيوم, على هيئة مشابهة لقطاعات الفولاذ.

اللدائن:

يتم إنتاج اللدائن من المواد طبيعية أصلا, مثل الفحم الحجري, والهواء, والماء, والنفط, عن طريق عمليات كيميائية معقدة. ونتيجة التركيب التوليفي للدائن, يمكن إنتاج بعض أنواع بخواص متبانية, ولكن اللدائن – على وجه العموم – تحتاج إلى تسليح, بأنواع مختلف من الألياف أو غيرها من المواد, حتى تصلح للإستخدام في الأغراض الإنشائية. ويعتبر البوليستر المدعم بالزجاج, أكثر هذه الأنواع شيوعا, وبإستطاعته مقاومة الإجهادات المرتفعة لكل من الشد والضغط. وتتميز هذه المادة, بأماكنية تشكيلها بسهولة ويسر, على هيئة عناصر مطرية, أو منحنية, لتلقي الأحمال الواقعة عليها. ولكن يعيب اللدائن, إنخفاض صلابتها, لذلك تراعى هذه الخاصة, عند إستخدام اللدائن في الأغراض الإنشائية, بحيث يتم إختيار الشكل الملائم للمنشأ, للتغلب على هذا العيب. وما زال إستخدام اللدائن المدعمة بألياف الكربون يحقق تقدما ملموسا ولكن هناك عددا من التطبيقات الإنشائية للجدران المركبة, يصلح إستخدام اللدائن فيها, حيث يتألف الجدران من طبقتين خارجتين, يتم إنشاؤها من المادة قوية, وبداخلها طبقة عازلة من مادة خفيفة الوزن. ومن التطبيقات الهامة الأخرى, إستخدام اللدائن في الهياكل المدعمة ضد الرياح, (مثل القباب المنفوخة بالهواء), التي تتخذ شكلا ثابتا, عن طريق الإحتفاظ بفرق صغير في ضغط الهواء بين سطحها الخارجي والداخلي, بواسطة تمرين تيار من الهواء بضغط منخفض بين السطحين من المروحة.

تصميم البناء الحديث:

يعد تصميم البناء الحديث, عملية معقدة, تتضمن تداخلا بين مهارات عديدة, وعلى الأخص مهارات كل من المهندس والمعماري. وقد شهد العقد الأخير من القرن التاسع عشر, إنشاء هياكل من الفولاذ, بإرتفاع 61مترا, وإستمرت عملية تطوير هذه الهياكل في القرن العشرين, ومن أمثلتها – حتى عام 1940 – مبنى "وولورث" الذي يبلغ إرتفاعه 241مترا, ومبنى "الامبايرستينت" بإرتفاع 449مترا, وكلا المبنيين تم تشييده في مدينة "نيويورك". ويتضمن الهيكل الإنشائي لكليهما, نقل الأحمال الهائلة إلى الأرض, لذلك يعد تصميم الأساسات, أمرا بالغ الأهمية في عملية الإنشاء. ويقتصر إنشاء مثل هذه الأبنية, على الأرض التي تكون طبيعتها من النوع الذي يتحمل أحمالا كبيرا, مثل الأرض الصخرية, ومن النادر أن يرتفع مبنى في مدينة "لندن" عن 122مترا, لعدم تحمل الأرض هناك لأثقال كبيرة.

وتتعرض الأبنية المرتفعة لأحمال جانبية, لذلك يعد ثباتها في مواجهة قوى الرياح, إحدى المشاكل الإنشائية, التي يتعين دراستها بعناية, كما يعد تصميم الوصلات بين الأعضاء الإنشائية, من الأمور الحساسة.

ويلاحظ أن المعايير التصميمية التي تتعلق بالثبات الإنشائي, وطول فترة التحمل, ومقامة الحرائق, والحرائق, والتحكم في تلويث البيئة, والتكلفة, أصبحت أكثر حدة وحسما. وقد أدت هذه المعايير", بالإضافة إلى الإنخفاض المستمر في الموارد القومية, إلى الضغط بشدة على المهندسين, لمحاولة خفض كميات المواد الإنشائية المطلوبة لعملية البناء, إذ تطلب ذلك بدوره, استنباط أساليب تقنية للإنشاء والتحليل, أكثر دقة.

وقد ساعد المناخ الإقتصادي الذي أعقب الحرب العالمية الثانية, على إستخدام الباطون, كما تطورت المواد المستخدمة لملء الهيكل الإنشائي للمباني المرتفعة تطورا كبيرا. ثم إستحدث الهيكل الإنشائي ذو الطراز القلبي, الذي يشبه هيئة الشجرة في إعتمادها على أعمدة رأسية داخل الأرض, وتحمل مجموعة من النتوءات على شكل عوارض معلقة. ويبدأ إنشاء أي مبنى نمطي من الطراز القلبي بتشييد الأساسات. وتستخدم قواعد الأعمدة في الأرض الضعيفة, لتوزيع الحمل على مساحة كبيرة, تجنبا للإجهاد الزائد للتربة. تغطى قواعد الأعمدة ببلاطة باطونية ضخمة, ينشأ فوقها القلب الباطوني. ويتم تركيب ونش برجي, على قمة القلب, يستخدم لرفع العوارض الضخمة المعلقة. وتعلق الأربطة من هذه العوارض, كي تدعم الأرضيات, التي يتم صبها أولا على مستوى الأرض, ثم ترفع إلى أماكن من المنشأ. وتوجد عدة أمثلة من هذا التصميم, في لندن وغيرها من المدن الأوروبية. ويستفاد حاليا إستفادة كبيرة من الأجزاء سابقة التصنيع (التشكيل), وكذلك من مختلف الآليات التي يمكن أن تعمل في موقع العمل, لإنشاء المباني, سواء منها المرتفعة أم المنخفضة. وتتوافر حاليا العناصر الإنشائية القياسية, التي تصنع من الباطون, أو الخشب, أو الفولاذ, وتصلح هذه العناصر لبناء المنازل والمدارس والمستشفيات والأبنية التي تضم المكاتب والإدارات. وفي بعض الأحوال, يمكن إنجاز عملية التصنيع المسبق لوحدات كاملة من المباني, متضمنة المقاصير والخدمات والمرافق, وتنقل هذه الوحدات إلى موقع الإنشاء, فيستغرق تشييدها زمنا قصيرا, وتظهر ميزة ذلك في الإنشاء تحت الظروف الجوفية السيئة.

وقد أدى الإحتياج المتزايد إلى الأبنية, إلى الضغط بشدة على صناعة البناء, كي تحول عمليات الإنشاء, إلى نظام المكننة, الذي سمح بتقدم خط إنتاج عناصر الإنشاء بسلاسة, حتى يصبح تشييد الوحدات الإنشائية الكاملة من هذه العناصر, أمر طبيعيا

الخواص الأساسية لمواد البناء و صفاتها

نظرا لمتطلبات عملية الإنشاء والبناء التصميمية المختلفة التي تتطلب تحمل مختلف الظروف التي تخضع لها المنشأة ،فإن ذلك يتطلب من المواد المستخدمة في هذه العمليات توفر صفات ومزايا لايمكن تجاهلها مطلقاً تتجلى في :

الخواص الميكانيكية

1.المتانة : مقاومة انهيار أو انكسار المادة تحت إجهادات مختلفة ( ضغط, شد)

2.الصلادة: مقاومة الخدش و التآكل في سطح المادة.

3.- الصلابة: قدرة المادة على مقاومة التشكل ( معامل المرونة)

4. المقاومة: أعظم إجهاد يمكن للمادة أن تتحمله دون انهيارها أو تشوهها أو تشققها.

5. التحمل: مقاومة الاجهادات المختلفة و المتكررة دون انهيار للمادة.

6.المرونة : قدرة المادة على استرجاع شكلها بعد زوال الإجهاد الذي طبق عليها.

7.اللدونة : قدرة المادة على الاحتفاظ بشكلها الناتج بعد نزع الإجهاد الذي طبق عليها.

8. الرجوعية : قدرة المادة على امتصاص الطاقة دون حدوث أي تشكل دائم.

9.الاسترخاء: قابلية المادة لحدوث تغير لدن دون تشقق بسبب الشد ( القابلية للسحب)

10. الاهتراء : تآكل الطبقات السطحية للمادة بسبب الاحتكاك .

11. التقصف: انهيار المادة تحت تأثير قوى طارئة مع عدم ظهور تشوهات لدنة.

12.الزحف: زيادة تشوهات المادة مع الزمن، وذلك بثبات الإجهادات المطبقة عليها.

13.معامل بواسون : وهو يمثل النسبة بين الانفعال الجانبي إلى الانفعال الطولي في المادة بتأثير حمولات معينة .

الخواص الفيزيائية :

1.الوزن النوعي : نسبة وزن الحبيبات الصلبة في المادة إلى حجمها المطلق ( بدون مسامات أو فراغات).

.2 الوزن الحجمي : نسبة الوزن الطبيعي للمادة إلى حجمها الكلي الطبيعي لها ( مع فراغات أو مسامات) .

3. الكثافة : نسبة المواد الصلبة في المادة ( نسبة الوزن الحجمي إلى الوزن النوعي .(

.4 المسامية : نسبة حجم الفراغات أو المسامات إلى الحجم الكلي الطبيعي للمادة

.5 التقلص أو الانكماش : نسبة نقصان حجم المادة إلى حجمها الطبيعي بسبب نقصان الرطوبة فيها.

.6الكتامة أو النفاذية: قدرة المادة على تمرير الماء من خلالها تحت ضغط ثابت و خلال زمن معين.

.7درجة امتصاص الماء: نسبة امتصاص الماء أو بخاره و الاحتفاظ بها إلى وزن المادة الجافة.

.8درجة فقدان الماء: نسبة سرعة تخلص المادة من الماء أو من الرطوبة في الهواء العادي.

.9الناقلية الحرارية: قدرة المادة على نقل الحرارة عبرها.

.10السعة الحرارية: قدرة المادة على امتصاص الحرارة بالتسخين دون تشوه.

.11 مقاومة الحرارة: قدرة المادة على تحمل درجات الحرارة من التسخين دون تشوه.

.12مقاومة الحريق : قدرة المادة على تحمل النار لفترة معينة دون أن تضعف مقاومتها الميكانيكية.

.13 مقاومة الضوء : قدرة المادة على عدم تغيير لونها تحت تأثير الظروف المحيطة .

.14مقاومة الكهرباء : قدرة المادة على عزل الكهرباء .

.15 مقاومة الصقيع : قدرة تحمل المادة المشبعة بالماء لتناوب التجمد و الذوبان دون أن تضعف مقاومتها .

.16مقاومة النفاذ الاشعاعي : قدرة المادة على مقاومة مختلف الإشعاعات الذرية .

الخواص الكيماوية :

1. التبلور : تشكيل بلورات من المادة عندما تتحول من الحالة الغازية أو السائلة إلى الحالة الصلبة .

2.مقاومة التآكل : ثبات خواص المادة المختلفة تحت تأثير التآكل الكيماوي .

3.مقاومة عوامل الطقس : ثبات خواص المادة المختلفة وشكلها تحت تأثير العوامل الجوية المختلفة.

4. الحرارة الكيماوية : قابلية و مقدار اكتساب الحرارة ونشرها بفعل التفاعلات الكيماوية .

5.الإسقاء: خاصية تتعلق بالفولاذ لزيادة متانته وتغيير خواصه التشغيلية عند معاملته بالحرارة .

6.التصلب : زيادة مقاومة المادة للوسط المحيط أو مقاومتها الميكانيكية من خلال عمليات فيزيائية أو كيماوية .

7.الانحلال : قدرة المادة على تشكيل محاليل كيماوية متجانسة مع الماء ( أوأي محلول آخر)

8.الترابط : متانة المادة الناجمة عن قوى الترابط الداخلي بين جزيئاتها.

9.الالتصاق : قدرة فصل المادة عن مادة أخرى عندما تلتصق بها .

10.الشيخوخة : تغير خواص المادة بسبب الزمن , وفقدان مزياها.

11.مقاومة التعفن : خاصة تتعلق بالخشب لمقاومته للتعفن بفعل الرطوبة أو العوامل البيولوجية أو غيره

التركيبات الكيميائية

تتكون معظم الحراريات الصناعية من أكاسيد فلزات أو من الكربون أو الجرافيت أو من كربيد السليكون. أما المواد الحرارية الأجدد مثل الكربيدات والنيتريدات والبوريدات والسليسيدات فتستخدم عامة فى تطبيقات خاصة لإعتبارات اقتصادية. والأكاسيد الحرارية الأكثر استخداماً هى SiO2 وAl2O3 وMgO وCaO وCr2O3 وZrO2. والحراريات المحتوية على SiO2 وZrO2 يشار إليها بالحراريات الحمضية، وتلك المحتوية على MgO وCaO بالحراريات القاعدية، وتلك المصنوعة من Al2O3 وCr2O3 بالحراريات المتعادلة. وهذا ترميز قديم، وبالرغم من أنه ليس حقيقياً جداً من الناحية الكيميائية، إلا أنه جد مفيد فى مناقشة تفاعلات الأخباث عالية درجة الحرارة الملامسة للحراريات. فعلى سبيل المثال تتفاعل المغنسيا أو الجير مع السليكا فى درجة حرارة أدنى بكثير من نقطة انصهار أى منهما. وبناءاً على ذلك يجب الانتباه والحذر للتأكد من أن التركيبات الكيميائية للمواد الحرارية المستخدمة فى تلامس مع بعضها البعض لا تتفاعل فى درجة حرارة أدنى من تلك المتوقعة أثناء الخدمة (جدول 1).

جدول 1 درجات الحرارة التقريبية (ْم) للتفاعلات الأولية بين الحراريات.

التركيب مغنسيا مغنسيا-كروم كروم 90٪ ألومينا 70٪ ألومينا

مغنسيا ≥ 1700 1700 ≥ 1700 1600

مغنسيا-كروم ≥ 1700 ≥ 1700 1650 1650

كروم 1700 ≥ 1700 1650 1600

90٪ ألومينا ≥ 1700 1600 1650 ≥ 1700

70٪ ألومينا 1650 1550 1600 ≥ 1700

طين حرارى 1400 1600 1600 1700 1700

كربيد سليكون 1500 1500 1500 1650 1650

سليكا، عادية 1500 1500 1650 1650 1500

سليكا، فائقة الأداء 1500 1550 1650 1650 1650

تصنع الحراريات الشائعة عادة من المواد الموجودة فى الطبيعة، ولكن مع الاتجاه إلى اسنخدام درجات حرارة أعلى فى العديد من التطبيقات زادت الحاجة لاستخدام الأكاسيد المجهزة كيميائياً والأكاسيد عالية النقاوة. ومن الأمثلة على ذلك الألومينا عالية النقاوة، المنتجة بطريقة "باير"، والمغنسيا عالية النقاوة المُحَضَّرَة بترسيب هيدروكسيد المغنسيوم أو بتكليس كلوريد الكالسيوم، والزركونيا المجهزة كيميائياً.

الأنواع والمواد الخام

طوب السليكا

يصنع طوب السليكا من المعادن الموجودة طبيعياً مثل المرويت (الكوارتزيت) وتجمعات حصى السليكا والنوفاكوليت. وهذه المواد الخام المستخدمة فى صناعة حراريات السليكا المعتادة، كما هو مبين فى جدول 2، يجب أن تحتوى على مستويات سليكا عالية (99% أو أكثر) وشوائب منخفضة وخاصة الألومينا والقلويات، لأنها يمكن أن تقوم بدور الصهور أثناء حرق المادة الحرارية فتقلل من مقاومة المنتج النهائى الكلية للحرارة. ويترابط هذا الطوب عادة بإضافة 3-3,5% CaO. وتتكون كمية قليلة من الزجاج عند الحرق، وتتحول البقية المتبقية من مادة المرويت الخام إلى تريدميت وكريستوبليت.

يتصف هذا الطوب بمعامل تمدد عالٍ جداً بين درجة حرارة الغرفة و500 ْم، ومن ثم يجب أن يسخن ويبرد ببطئ شديد فى هذا المدى من درجات الحرارة. ولطوب السليكا قدرة كبيرة على تحمل الأحمال فى درجات الحرارة العالية. وتوجد منه ثلاثة أنواع: طوب فائق الأداء، ومحتواه من الألومينا والقلويات منخفض جداً؛ وطوب معتاد أو عادى الأداء؛ وطوب أفران الكوك.

السليكا المصهورة. تنتج السليكا المصهورة بالصهر الفعلى لأنواع مخصوصة من رمال السليكا عالية الرتبة منتقاة خصيصاً لهذا الغرض فى فرن قوس كهربائية أو مقاومة كهربائية أو أى فرن آخر مناسب. فيتم تحويل المادة الخام المتبلورة إلى زجاج غير متبلور يسمى السليكا المصهورة. تختلف خصائص هذه المادة الخام المصهورة جدياً عن خصائص رمل المرو الأصلى، وخاصة تميز السليكا المصهورة بمعامل تمدد حرارى منخفض جداً. وتتصف كذلك منتجات السليكا المصهورة بموصلية حرارية منخفضة ومقاومة ممتازة للصدمات الحرارية. وقد وجدت تركيبات السليكا المصنوعة من السليكا المصهورة تطبيقات مناسبة فى الترقيع الساخن للبطانات الحرارية، وتطبيقات أخرى مثل الأحجبة الحرارية حيث تتفاقم الصدمات الحرارية.

طوب نصف سليكى

يصنع هذا الطوب من الطين (الطَفْل) السليكى ويحتوى فى أكثره على كريستوبليت مترابط بطور زجاجى. ويحتوى هذا الطوب فى المعتاد على 18-25% ألومينا و72-80% سليكا. ولهذا الطوب مقدرة ممتازة على تحمل الأحمال حتى 1300 ْم، ولكنه مثل طوب السليكا العادى ذو تمدد حرارى عالٍ نسبياً بين درجة حرارة الغرفة و500 ْم.

كربيد السليكون

يُصنع كربيد السليكون المستخدم كمادة حرارية خام بواسطة مصانع إنتاج الحبيبات الحاكة (الكاشطة)، ويتم ذلك فى أفران كهربائية من خليط من الكوك ورمل السليكا. المادة النهائية صلدة للغاية (9,1 على مقياس "موز") وذات موصلية حرارية عالية ومقاومة جيدة فى درجات الحرارة المرتفعة، بالإضافة إلى معامل تمدد منخفض ومقاومة جيدة جداً للصدمات الحرارية. هذه الخصائص بالإضافة إلى استقرار كيميائى وفيزيائى كبير، فهو ينحل فى درجة حرارة 2185 ْم، ويتأكسد ببطء فى الهواء، ولكنه مستقر نسبياً فى الظروف المُخْتَزِلة، هذه الخصائص جعلته مادة قيمة للاستخدامات الحرارية. تستخدم هذه المادة فى درجات حرارة 1535-1650 ْم فى العديد من التطبيقات، مثل الأشكال الحرارية لجدران أفران الغلايات، وطوب البناء الشبكى للمسترجعات الحرارية، واللِفاعات (وهى حواجز تفصل بين اللهب وبين الشحنة فى الفرن ومفردها لِفَاع)، وقضبان مَزَالِق الأفران، وملحقات القمائن وأحواض وحدات تنقية الخارصين. يوضح جدول 3 تحليل لبعض رتب كربيدات السليكون الحرارية.

المواد المضافة للخرسانة المسلحة

الاضافات هي عبارة عن مواد أو تراكيب من عدة مواد تضاف للخرسانة أثناء الخلط لتحسين خاصية أو أكثر من خواص الخلطة الخرسانية. وإكسابها ميزات جديدة تتناسب مع الأغراض والمتطلبات لها سواء كان تجهيزها بواسطة محطات الخلط المركزية أو مصانع الخرسانة المسبقة الإجهاد أو الخلط الموقعي وتطور استخدام المضافات فأدخلت في صناعة الطوب والبلاط لتقليل الهالك أو للحصول على نوعيات ذات أجهادات عالية.

المواد المضافة للخرسانة هي التي تكون خلاف مكونات الخلطة الخرسانية المكونة من ماء واسمنت وركام أي أن المادة تضاف إلى ماء الخلطة قبل أو بعد الخلط لإعطائها خواص مطلوبة في ظروف العمل، علما بأن هناك مواد تضاف بعد مدة من الزمن أي أن الحاجة إليها سواء للتشققات الخرسانية أو غيرها من المشاكل الخرسانية ، بحيث تكون جميع المواد المضافة للخرسانة مصنفة طبقا للمواصفات الأمـريكية ACI COMMITTEE 212.

إن لهذه الاضافات مضاراَ لذلك يجب عدم استعمالها إلا في الحالات الضرورية وحسب تعليمات الشركة المصنعة وبأقل الكميات . ومحاولة الاعتماد على تحسين خواص الخرسانة بتعديل مكوناتها الرئيسية.

إن الغرض من عملية المعالجة للخرسانة هو المحافظة على نسبة من ماء الخلط الذي يضاف للخرسانة عند خلطها مدة من الزمن تسمى فترة المعالجة حتى تستمر عملية إماهة الأسمنت وكذا المحافظة على درجة حرارة الخرسانة عند درجة معينة أعلى من درجة التصلد.

وقد تتم المعالجة بتغطية سطح الخرسانة بطبقة من الرمل أو الطين المبلل أو بالحصير أو بالخيش أو طلاء سطح الخرسانة المعرض للجو بأنواع من الطلاء يجف مباشرة ويكون طبقة غير منفذة للماء (وغالباً يكون هذا الطلاء من مشتقات البلاستيك)، وغالباً ما تؤدي هذه الطرق إلى تغير لون سطح الخرسانة.

وأما الطرق الحديثة لحفظ الماء من التبخر فتكون بتغطية السطح بطبقة من البرافين أو البيتومين أو الورق غير المنفذ للماء. ومن أفضل المواد التي تضاف إلى الخرسانة إلى الخرسانة بغرض المعالجة هو كلوريد الكالسيوم.

الهدف من الإضافات :

أ- تعجيل زمن الشك للحصول على مقاومة أكبر.

ب- للحصول على قابلية للتشغيل .

ت- في حالة الجو الحار تكون فائدة المواد المضافة لإبطاء الشك.

ث- لمقاومة التآكل والتحمل .

ج- لتحسين التماسك بين الخرسانة القديمة والجديدة .

ح- إنتاج نوع من الخرسانة الخفيفة الوزن.

خ- تعمل على زيادة ثبات الخرسانة .

د- تعمل على تقليل النفاثية .

هـ- الحصول على خرسانة مقاومة وعازلة للماء أو مقاومة للكيماويات أو للاحتكاك .

شروط المواد المضافة:

يجب أن تحقق المواد المضافة عدداً من الشروط هي :

1. محققة للأمان الخرساني المطلوب.

2. يجب أن تكون اقتصادية التكاليف .

3. يجب أن لا تكون مضرة للخلطة الخرسانية أو المبنى.

.4يجب أن لا يكون لها تأثير على نسب الخلط.

أنواع الإضافات:

بالرغم من تعدد أنواع الإضافات وأسمائها التجارية إلاّ أنها تندرج أساساً ضمن ثلاث مصنفات رئيسية هي:

.1 إضافات مسرعة للتفاعل.

.2 إضافات مبطئة للتفاعل.

.3إضافات مقللة للماء.

أنواع الإضافات:

إضافة تعجيل الشك ACCELERATORS: عمل هذه الإضافة هو تقصير زمن الشك حيث تقوم بجعل الخرسانة تشك قبل حدوث الأضرار الناتجة من تجمدها بعد الصب مباشرة.

إضافة مبطئة للشك :PETARDERS وهي التي تقوم بإبطاء الشك للأسمنت في ظروف الأجواء الحارة تقوم بتقليل معدل نمو المقاومة.

إضافة مواد تقلل مياه الخلط (W.R.A) WATER REDUCING AGENT: هذه المادة تعمل على تقوية مقاومة الانضغاط وتعطي قابلية للتشغيل وتقلل كمية الأسمنت مع ثبات مقاومة الضغط والقابلية للتشغيل، وأيضا لها دور في تلافي الزيادة غير المطلوب في كمية الماء أثناء الخلط والصب في الموقع وتستخدم المادة في صب الأساسات في حالة ارتفاع منسوب المياه الجوفية أو سقوط الأمطار .

إضافة مادة مضادة للبكرتريا ANTI PACTERIAL ADMIXTURES: تستخدم هذه الإضافة في الخرسانة الأرضية وخرسانات الحوائط التي توجد فيها البكتريا التي سببت لها البكتريا التآكل.وإضافة هذه المواد إلى أي نوع من أنواع الأسمنت فإن الأسمنت الناتج يسمى أسمنت مضاد للبكتيريا. وهذه الإضافات تكون ذات تركيز وقوة لمنع النشاط الحيوي للكائنات الدقيقة كالبكتيريا والعفن ( الكائنات الميكروبيولوجية ) ويستخدم هذا الأسمنت في عمل خرسانة الأرضيات أو الحوائط لأحواض السباحة أو أرضيات مصانع الألبان ومصانع حفظ المأكولات وخلافه بالإضافة ان الأسمنت يحفظ الأرضيات من فعل البكتيريا فإنه أيضاً يحفظ الأرضية من التآكل بفعل بعض الأحماض.

إضافة الهواء المحبوس AIR ENTRAINING AGENT: ويكون عملها بخلط كمية معينة من هذه الإضافة إلى الخلطة الخرسانية فينتج مجموعة كبيرة من الفقاعات الهوائية ميكروسكوبية منتظمة التوزيع على سطح الخلطة فتؤثر هذه الفقاعات على الخرسانة الطازجة من حيث قابلية التشغيل والنضج ، وأيضا تؤثر على الخرسانة المتصلدة من حيث التجمد والنفاذية ولها تأثير في زيادة المتانة والتحمل وتساهم في تخفيف وزن المنشأ وعملها أنها تستخدم في الطرق وممرات الطائرات والخرسانة الخفيفة (الفوم).

إضافات لحقن الخرسانة FLEXIN: وهي ماد تحقن في الخرسانة المسلحة في حالة وجود تشققات وعيوب في أجزاء المبنى وخاصة التي تحت الأرض المعرضة للرطوبة بحيث تقوم هذه المادة المقاومة لتأثير التآكل وهي مرنة وتتحمل درجة الحرارة وسريعة الجفاف بعد الاستخدام ومناسبة.

إضافة مادة البيتومين BITUMENE: هذه المادة لها دور في حماية المنشآت من المؤثرات الخارجية كالرطوبة والأمطار والمياه الجوفية وذلك لتلافي الأملاح والكبريتات .

إضافة المادة الملونة للخرسانة COLOURED CONCRETE ADMIXTURES: تتطلب بعض الأعمال المعمارية أن تكون الخرسانة ذات سطح ملون ولذلك يلزم إضافة مواد ملونة للخلطة التي تصب منها طبقة رقيقة على سطح الخرسانة. وهذه الإضافات عبارة عن أكاسيد معدنية ومواد أخرى متشابهة ،ويشترط فيها أن تكون خاملة كيميائيا وعدم تغير ألوانها عند التعرض لأشعة الشمس تضاف المادة الملونة للخلطة التي تتطلب أن تكون الخرسانة ذات سطح ملون وخاصة للخرسانة العادية ومن أمثلتها ثاني أكسيد المنجنيز وأكسيد أيدروكسيد

مواد الإضافات المتنوعة:

تتنوع مواد الإضات لتشمل كثيراً من قطاع الإنشاءات وفي أجزاء ومراحل مهمة ومنها:

أولاً:إضافات الخرسانة: تحسين قدرات ومزايا إضافية للخرسانة.

ثانياً:إضافات المؤنة الأسمنتية Admixture for Mortar:

لزيادة قوتها وتحسين مواصفاتها اجمالاً وقوة التصاقها واستخدمها بسماكات صغيرة أو للعزل (في المباني - اللياسة – الترسيمات – طبقات الاسكرين للأرضيات - العزل والسد).

ثالثاً:أنظمة الفواصلJoints sealant and covers:توي على فاصل تمدد أول فواصل انشائية لفرص تعبئة وسد وعزل هذه الفواصل وحمايتها من الرطوبة والأتربة والحشرات حيث تتميز بخاصية الالتصاق والمرونة العالية ( تمدد وانكماش ) كما تتغير مقاومتها العالية للمياه والكيماويات في حالة المنشات الصناعية وتندرج منها عدة انواع: (رثان – البيتومينية – الاكريليك) ومجالات استخدامها في (الاساسات- جدران استنادية- اسقف – مسابح – خزانات – سدود – جسور –كباري – ارضيات– اغطية فواصل التمدد حسب الاحتياجات- إلخ).

رابعاُ:وسائد انشائية ( معدنية – مطاطية ) Structural Bearingsتستخدم في المنشات ذات الاحتياج الإنشائي لوسائد مثل الجسور المعلقةوغيرها.

خامساً:االحماية من الصدأCorrosion protection

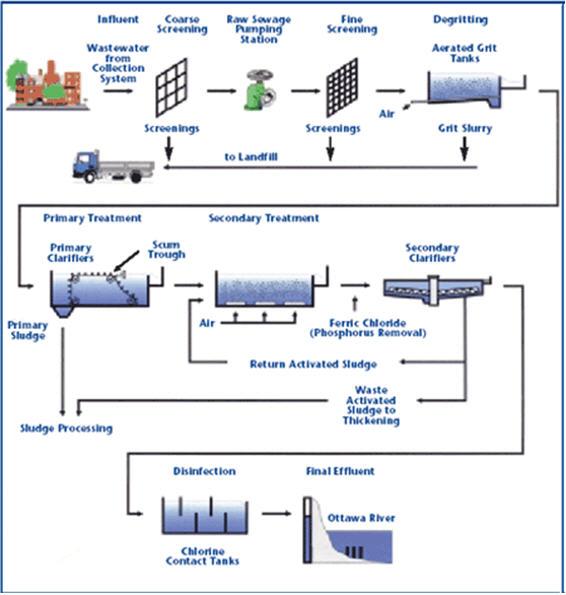

وهي عبارة عن أنظمة دهانات خاصة لحماية وعزل المنشات الخرسانية اوالمعدنية المعرضة لعوامل بيئية وتشغيلية قاسية مثل محطات التحلية – او معالجة المجاري – او المنشات البحرية )

سادساً:معالجة وتحسين الأسطح Surface improvements: وهي عبارة عن أنظمة تطوير ومعالجة أسطح التشطيبات.

سابعاً:لاصق وربط البلاطTile Adhesive & Groutعند استخدام البلاط بمختلف أنواعه في المساحات المعرضة لرطوبة دائمة أو مغمورة بالمياه فانه يحتاج لمواد لصق وربط ذات كفاءة عالية تقاوم هذه الظروف لفترات قياسية كالمسابح والمطابخ والنوافير وغيرها ..... .

ثامناً:انظمة ترميمات ومعالجات الخرسانة والمبانيConcrete Repair systemsهي عدة مواد تستخدم لاعمال ترميم واعادة تاهيئة المنشات الخرسانية والمباني وهي مواد ذات أسس تكوين مختلفة ( بوليمرية – ايبوكسية ) تستخدم لمعالجة جميع حالات الترميم مثل (التعشيش – الاهتراء – الشروخ – حقن - التآكل من الصدأ .... الخ ). وتتم المعالجات بأشكال مختلفة حسب حالة الترميم ومتطلباتها ( مونة – حشو – حقن – ذاتية الانسياب- عديمة الانكماش ) وتأتي على أشكال مختلفة مونه ( اسمنتية – اكريليكية – بوليمرية- ايبوكسية – مضاف – سائل ربط أو حقن )

وسنتناول بالشرح والتفصيل موضوع إضافات الخرسانة تحديداً لما له من أهمية:

1-كلوريد الكالسيوم (Calcium Chlorid):

إن إضافات كلوريد الكالسيوم للخرسانة له تأثيرات مفيدة كثيرة على بعض خواص الخرسانة الطازجة والمتصلدة وفيها يلي توضيح لأثر كلوريد الكالسيوم على الخرسانة:

أ- الشك الابتدائي والنهائي :

فإنه يلاحظ انخفاضاً في زمن الشك الابتدائي وكذلك تأثيره على مقاومة التماسك بين الحديد والخرسانة عند درجات الحرارة العادية والمنخفضة عند إضافة كلوريد الكالسيوم للخلطة الخرسانية بنسبة 2% من وزن الأسمنت.

ب- المقاومة المبكرة:

يكسب كلوريد الكالسيوم الخرسانة مقاومة مبكرة بدون تقليل المقاومة النهائية وهذه ميزة هامة لأسباب عديدة منها:

• تقليل زمن فك الشدات إلى النصف.

• يؤدي سرعة فك الشدات إلى الاستعمال المبكر للمبنى.

ت- الحماية من تأثيرات الجو البارد والرطب:

• تتأثر نسبة زيادة مقاومة الخرسانة بدرجة الحرارة حيث تكون المقاومة القصوى المطلوبة عند درجة الحرارة 37.7ْم كما تغير واضح في المقاومة إذا انخفضت درجة الحرارة.

• هنا تظهر فائدة كلوريد الكالسيوم حيث يجعل الخرسانة و كأنها في طقس معتدل وهذه الفائدة ترجع إلى زيادة الحرارة المتولدة من التفاعل وثباتها مع أن استعمال كلوريد الكالسيوم في درجات الحرارة العادية يؤدي إلى الحصول على المقاومة المطلوبة عند نصف الزمن إلا أن لوحظ أن النسبة المئوية للزيادة في المقاومة تكون أكبر لدرجات الحرارة المنخفضة فمثلاً في درجة حرارة 21.1 درجة مئوية تحصل الخرسانة المعالجة بكلوريد الكالسيوم على مقاومة في يوم واحد تعادل ما تكسبه الخرسانة الغير معالجة في ثلاث أيام.

• ويجب ملاحظة أن كلوريد الكالسيوم لا يعتبر مانعاً للتجمد ولذلك يجب إتباع إجراءات الوقاية في الأجواء شديدة البرودة لفترة من 7-3 أيام.

ث-فوائد إضافية لكلوريد الكالسيوم:

• تزيد المقاومة النهائية للخرسانة بالإضافة إلى زيادة المقاومة المبكرة ولقد أظهرت التجارب زيادة مقدارها 9% في فترة ثلاث سنوات.

• زيادة قابلية التشغيل للخرسانة الطازجة مع الاحتفاظ بنسبة الماء إلى الأسمنت ( م/ س ).

الحصول على خرسانة ذات كثافة عالية.

• زيادة مقاومة سطح الخرسانة للتآكل وباستعمال كلوريد الكالسيوم تكون المقاومة الناتجة مماثلة لتلك التي نحصل عليها من المعالجة من بواسطة الخيش المبلل لمدة ثلاث أيام.

• يقلل فقدان الرطوبة أثناء الخلط ويساعد على تسهيل عملية الخلط مع الماء.

ملاحظات خاصة بشأن استخدام كلوريد الكالسيوم

أ- يضاف كلوريد الكالسيوم إلى الماء ولا يجب إضافة الماء إلى كلوريد الكالسيوم حيث أن صب المواء على كلوريد الكالسيوم سوف ينتج عنه تكون طبقة سطحية جافة من الصعب إذابتها.

ب- لا يجب إضافة كلوريد الكالسيوم بأكثر من النسب المطلوبة .

ج- يستخدم كلوريد الكالسيوم على هيئة محلول أو بودرة ( مسحوق ).

د- في حالة إضافة كلوريد الكالسيوم بهيئة البودرة فإنه يجب إضافته للخرسانة قبل تفريغ الخرسانة من الخلاطة بمدة كافية لضمان توزيعه بانتظام على أجزاء الخلطة وعلى ذلك فإنه يجب خلط الخرسانة لمدة عشرين دوراً للتأكد من جودة الخلطة.

ه- يجب عدم حدوث تلامس بين كلوريك الكالسيوم ولأسمنت الجاف.

و- عند استعماله في المناطق الحارة يجب تغطية الخرسانة.

ز- يزيد معدل مقاومة الخرسانة الناتجة والمضاف إليها كلوريد الكالسيوم في الثلاثة الأيام الأولى ولكن يقل معدل هذه الزيادة في الأيام التالية.

المواد البوزولانية ( Pozzolanic Material ) :

وهي الخامات السيلسية والألومينية التي تتصف بأنها ليست ذات قدرة لاصقة أو أسمنتية إلا أنها تتفاعل مع الجير في وجود الماء لتكون مواد ذات خواص إسمنتية وهي تتواجد في الطبيعة كخامات معدنية كما يمكن تحضيرها صناعياً.

وعند خلط أنواع جيدة من المواد البوزولانية مع الأسمنت البورتلاندي نجد أنها تحسن الخواص التالية:

• قابلية التشغيل.

• مقاومة منفذية الماء.

• مقاومة فعل الكبريتات.

• مقاومة التشقق.

• مقاومة التشقق.

• مقاومة الضغط.

• مقاومة تأثير الركام القلوي.

• مقاومة القابلية للذوبان والتآكل.

• مقاومة الانكماش الحراري.

أنواع المواد البوزولانية :

أ- الخامات الطبيعية :

• الطفلة والطين ( Clay& Shale ).

• المواد الأوبالية ( Opaltine Materials )

• الرواسب البركانية ( Volcanic Tuffs )

ب- الخامات الصناعية :

• رماد الفحم (Fly Ash) ويستخرج من أفران المحطات الحرارية التي تستخدم الفحم كوقود.

• رماد الطين الطفيلي الزيتي المحروق: وهذا النوع من الطين يكون أصلاً محتوياً على كمية من زيت البترول ويحرق كوقود والرماد الناتج هو الذي يمكن استخدامه .

• الطوب المحروق- الطوب الحراري المطحون- خبث الأفران العالية (المبرد فجائياً بالماء والمبرد بالهواء).

ومن ملاحظات استخدام هذه المواد:

• مقاومة الشد أعلى بعد مرور وقت طويل تحسين المقاومة للتشقق.

• مقاومة الضغط أقل بعد مرور وقت قصير وتقريباً متساوية بعد مرور وقت طويل تعطي مقاومة مناسبة لجميع أغراض الاستخدام العادي.

• حرارة الاماهة أقل يقل الانكماش الحراري والتشقق عند انخفاض الحرارة.

• قوام العجينة أحسن أقل تشققاً.

• مقاومة الكبريتات تزداد هامة للاستخدامات البحرية والتربة القلوية.

• قابلية التشغيل تتحسن هامة عند الخلط بالركام والماء.

بعض الاضافات الشائعة الاستخدام واستعمالاتها الرئيسية:

1. إضافة للاسراع بشد الخرسانة (Accelerator ) كلوريد الكالسيوم للإسراع في شد الخرسانة ( وهو غير مفضل إلا إذا اقتضت الضرورة )

2.إضافة لدخول فقاعات هوائية مقاس حوالي 1مم داخل (الخرسانة (AirEntraining شمع عسلي – زيوت-أحماض البترول – الصابون – شحوم لتسهيل العمل بالخرسانة ومقاومة التجمد في البلاد الباردة- كذلك تقلل من كمية المياه المستعملة

3. إضافة لتلوين الخرسانة (Coloring ) أكاسيد كيميائية للتحكم في اللون المطلوب للخرسانة.

4.إضافة لسهولة تشغيل الخرسانة (Workability ) بودرة السيليكا والكالسيوم ليساعد على سهولة تشغيل وتشكيل الخرسانة

5. إضافة لتأخير مدة الشك في الخرسانة (Retarder) النشا- السكر-والأحماض يؤخر من مدة الشك في الجو الحار

6.إضافة لمقاومة المياه

( Water repellant ) مكونات الأسيرات و الميكا يقلل من امتصاص الخرسانة لمياه المطر أو خلافه ولكن يقلل من قوتها

ومن أمثلة إضافات الخرسانة نستعرض مادة من هذه المواد بكافة معلوماتها التفصيلية:

مادة ADDICRETE BVD

التعريف: إضافة عالية التركيز لتحسين قابلية التشغيل وزيادة المقاومة مع زيادة زمن الشك للخرسانة

المواصفات القياسية: الأديكريت بي في دي يفي بإشتراطات المواصفات القياسية الأمريكية ASTM C 494 Types B,D والألمانية DIN 1045.

وصف المنتج: إضافة للخرسانة سائلة بنية اللون جاهزة للإستعمال لحظية الذوبان في الماء أساسها مادة جلوكونات الصوديوم.

مجال الإستعمال: يستعمل الأديكريت بي في دي مع جميع أنواع الأسمنت للحصول على الخواص التالية للخرسانة الناتجة :

• زيادة زمن الشك مع عدم التأثير على قابلية الإنضغاط

• زيادة قابلية التشغيل بدون نقص مقاومة الإنضغاط

• زيادة مقاومة الإنضغاط بدون نقص قابلية التشغيل

• التوفير في استهلاك الأسمنت بدون نقص قابلية التشغيل أو مقاومة الإنضغاط.

الخواص الفنية :

• مادة التركيب الأساسية : جلوكونات الصوديوم

• الوزن النوعي : 1.15 ± 0.01 كجم/ لتر

• نسبة الكلوريدات : صفر

• نسبة الهواء المحبوس : تقريباً صفر

• التوافق مع أنواع الأسمنت : جميع أنواع الأسمنت البورتلاندي

المميزات :

• تأخير زمن الشك بدون التأثير على مقاومة الخرسانة

• زيادة الوقت المسموح به في صب ودمك ودمك الخرسانة

• تحسين قابلية التشغيل وتسهيل صب ودمك الخرسانة

• زيادة مقاومة الإنضغاط المبكرة والنهائية للخرسانة وزيادة قوة التماسك مع حديد التسليح

• تحسين جودة وكثافة وقوة تحمل وشكل السطح النهائي للخرسانة

• يزيد من سيولة الخرسانة بدون زيادة مياه الخلط

• يسهل من | |

|   | | Admin

Admin

عدد المساهمات : 3762

تاريخ التسجيل : 15/09/2009

العمر : 57

الموقع : مصر

|  موضوع: دراسة فنية واقتصادية وبيئية لانشاء مصنع تصنيع كيماويات البناء الحديث موضوع: دراسة فنية واقتصادية وبيئية لانشاء مصنع تصنيع كيماويات البناء الحديث  الجمعة مارس 25, 2011 12:59 pm الجمعة مارس 25, 2011 12:59 pm | |

| يسهل من ضخ الخرسانة ويمنع إنسداد المواسير ويقلل إحتكاك الخرسانة مع سطح المواسير

يقلل من الإنكماش وشروخ الجفاف

• خالي من الكلوريدات ويستعمل بأمان في أعمال الخرسانة المسلحة

• مناسب للإستعمال بوجه خاص لأعمال الخرسانة في الأجواء الحارة

• إقتصادي ويمكن الحصول على درجة التشغيل والمقاومة المطلوبة بكمية أقل من الأسمنت

طريقة التشغيل :يضاف الأديكريت بي في دي أثناء عملية الخلط بعد إضافة المياه أو يضاف إلى المياه قبل عملية خلط الخرسانة مباشرة

معدل الإستهلاك :الجرعة العادية حوالي 0.15 – 0.30 % من وزن الأسمنت أي 0.5 – 1.0 كجم لكل متر مكعب من الخرسانة أو 0.25 – 0.5 كجم لكل مائة لتر من مياه الخلط.

احتياطات الأمان :الأديكريت بي في دي غير قابل للإشتعال وغير سام وفي حالة تلوث الأعين تغسل فوراً بكمية وفيرة من المياه.

التخزين :لمدة 18 شهراً على الأقل تحت اشتراطات تخزين مناسبة.

العبوات :20كجم , 200كجم

الخلاصة:

نستخلص مما تقدم أن الإضافات يجب أن ينتبه لها جيدا من قبل المواطنين والمقاولين حيث لم تستخدم بالشكل المطلوب والمرجو من حيث المواصفات علما بأنها طبقت في المشاريع الحكومية بصورة كبيرة ويعود عدم استخدامها لدى المواطنين لخوفهم من الزيادة في التكلفة وكذلك عدم الاهتمام في الجودة.

فيمكن الاستعانه بهذه المواد فى مجالات مختلفه:_

1-تحسين ظروف التشغيل .

2-تحسين خواص الخلطه الخرسانيه و المونه.

3-ترميم المنشأت الخرسانيه.

4-تقويه المنشأت الخرسانيه.

5-حمايه المنشأت الخرسانيه.

6-الفواصل.

7-التشطيبات.

ومن أنواع هذه المواد :_

1-الدهانات الكيماويه للشدات:_

-تستخدم هذه الدهانات لتسهيل عمليه فصل الشدات عن الخرسانه المصبوبه وبالتالى الحصول على خرسانه ذات جوده عاليه .

ومن مميزات هذه الدهانات:_

-أنها تستعمل مع جميع أنواع الشدات وتحميها وتطيل عمرها.

-توفر سظح خرسانى عالى الجوده نظيف خالى من العيوب.

-لاتقلل من تماسك البياض و الدهانات وورق الحائط على الخرسانه.

-اقتصادى يوفر الوقت.

-ليس لها آثار سامه ويمكن استخدامها فى الاماكن المغلقه.

-لها درجه ثبات حراريه عاليه لذلك تصلح فى الاجواء الحاره.

2-الاضافات الكيماويه للخرسانه و المونه:_

-حيث تستخدم الاضافات الكيماويه بصفه عامه لتحسين الخواص الطبيعيه للخرسانه و المونه آثناء عمليه التشغيل او بعدها و أيضآ لتقليل نفاذيه الخرسانه وانفصال حبيباتها.

ومن مميزاتها:_

-تسهيل ضخ الخرسانه العاديه و الخفيفه و تقليل ظاهره طفح الخرسانه وهذا يناسب محطات خلط الخرسانه.

-تحسين قابليه التشغيل .

-التوفير فى استهلاك الاسمنت وتحسين خواص و شكل الخرسانه .

-زياده قوة التماسك مع حديد التسليح .

-تقليل مساحيه الخرسانه ونفاذيه الخرسانه مما تتناسب مع المنشأت المائيه و حمامات السباحه و الخزانات وللاساسات أيضآ .

-زياده مقاومه الخرسانه للكبريتات و القلويات و ماء البحر مما يناسب المبانى القريبه من مياه البحر و المنشأت المعرضه للكيماويات و أيضآ للأساسات اذا كانت التربه بها مشاكل .

-زياده مقاومه الانضغاط المبكره و النهائيه مما يناسب لأعمال الكبارى و المنشأت ذات الاحمال العاليه .

-زياده سرعه زمن الشك و سرعه الوصول الى المقاومه المبكره و النهائيه فى المناطق البارده فى حاله الضروره لسرعه فك الشدات .

-تأخير سرعه زمن الشك فى المناطق الحاره و عندما تكون محطات الخلط بعيده عن الموقع حتى تكون صالحه للصب .

-زياده كميه الهواء المحبوس للخرسانه الخفيفه مما يناسب لأعمال رصف الطرق ورصف الكبارى و ممرات الطائرات أو لأعمال الخرسانه قليله الاسمنت .

-وهذه الاضافات يمكن الاستفاده منها اقتصاديآ حيث تساعد على الوصول الى الخواص المطلوبه من زياده فى مقاومه الانضغاط و قابليه للتشغيل و توفير الاسمنت و تقليل ماء الخلط مع مراعاه استخدامها بالكميه المناسبه حسب الحاجه لكل عمل مع دراسه جدوى له .

3-المركبات الكيماويه لعلاج الخرسانه بعد صبها:_

-تستخدم المركبات الكيماويه فى علاج و تحسين خواص الخرسانه بعد صبها ورفع كفاءتها مع توفير العماله.

ومن مميزاتها:_

-حمايه سطح الخرسانه بتكوين غشاء شمعى .

-تمنع الجفاف السريع للخرسانه وبالتالى تكسبها صفه التماسك حتى لايحدث شروخ انكماش .

-تقويه سطح الخرسانه ضد الاحتكاكات .

-الاستغناء عن المعالجه التقليديه لهل وهى رشها بالماء.

4-المزكبات الايبوكسيه لمختلف الاغراض:_

-تستخدم المركبات الايبوكسيه فى مجالات متعدده و منها ما نستورده فتستخدم فى تقويه الاسطح الخرسانيه و معالجه مساميتها وتستخدم أيضآلقن و ترميم الشروخ بالاسمنت.

ومن مميزاتها:_

-حقن الشروخ الدقيقه و العميقه و لحام الخرسلنه .

-لحام الخرسانه القديمه بالجديده كفواصل للصب .

-تعطى صلابه عاليه و مقاومه للآحتكاك و التآكل بما يناسب استخدامها فى منشأت الطرق و الكبارى و أرضيات المصانع و أسفل قواعد الماكينات .

-لها قوه التصاق عاليه على الاسطح الخرسانيه .

-تتميز بمقاومه عاليه للأجهادات الميكانيكيه .

-تتميز أيضآ بمقاومه فائقه للكيماويات لذلك تناسب منشأت الصرف الصحى و المواسير أسفل سطح الارض و الخزانات أيضآ و يصلح لحشو فواصل الطوب المقاوم للأحماض فى غرف التفتيش .

-له مقاومه للشحنات الكهربائيه الاستاتيكيه و منع تولد الشرر لذلك تناسب المعامل الالكترونيه و غرف العمليات و الاجهزه المتطوره لعمل الارضيات الموصله و المانعه للكهرباء .

-له مقاومه عاليه للصدمات .

-حمايه حديد التسليح داخل الخرسانه من الصدأ و التآكل و زياده قوه التماسك بينه و بين الخرسانه .

-تعتبر دهان عازل و مرن لحقن الشروخ الانشائيه و شروخ الحراره.

5-المواد العازله للرطوبه و المياه:_

تستخدم فى:_

-عزل الاسطخ النهائيه و تقليل الامتصاص الحرارى لها.

-عزل الاساسات و البدرومات .

-عزل دورات المياه و خزانات المياه وحمامات السباحه و محطات مياه الشرب .

-عزل المنشأت المائيه كالسدود .

-عزل مواسير المياه و الصرف الصحى .

-عزل الخامات المختلفه كالطوب و الخشب .

-مقاومه صدأ الحديد فى المنشأت المعدنيه .

ومن مميزاتها:_

-سهوله و سرعه التشغيل على الاسطح الخرسانيه المستويه و غير المستويه لأنها تتميز بمرونه عاليه .

-مقاومه عاليه للأحماض و الكيماويات .

-ثبات الكفاءه فى درجات الحراره المختلفه.

-عدم القابليه للاشتعال .

-تماسك قوى على الاسطح الجافه و الرطبه .

-تماسك قوى على الخامات المختلفه كالاسطح الخرسانيه و الطوب و الخشب و المعادن .

-تكوين طبقه عاكسه لأشعه الشمس .

6-المواد العازله للحراره والخرسانه الخفيفه

7-مركبات الماستيك و حشو الفواصل.

8-المركبات اللاصقه لمختلف الاغراض.

9-مواد الارضيات و البلاط و تكسير الحوائط.

10-المستحلبات البيتومينيه.[/align]

طوب الطين الحرارى

يصنع هذا الطوب من الطين الحرارى (أو يقال له الطين النارى) الموجود فى الطبيعة، والذى يحتوى فى المعتاد على ألومينا تترواح بين 25 و45%. وتزداد مقاومته للحرارة مع زيادة محتواه من الألومينا ونقص محتوى الشوائب مثل القلويات وأكسيد الحديد. وتقاس مقاومة الحرارة لهذه النوعية من الطوب فى الغالب بالمخروط البيرومترى المكافئ، الذى يبين تأثير درجة الحرارة والزمن على المادة الحرارية. تتكون معظم الأطيان الحرارية من معدن الكاولينيت (Al2O3•2SiO2•2H2O)، مع كميات صغيرة من معادن طينية أخرى ومرويت (كوراتزيت) و أكسيد حديد وتيتانيا وشوائب قلوية. وتستخدم الأطيان كما تستخرج (تُعدَّن) أو بعد التكليس، الذى تتكسر خلاله الأطيان إلى موليت (3Al2O3•2SiO2) وزجاج سِليكى. وتتوزع مكامن الطين الحرارى توزيعاً كبيراً فى أنحاء العالم.

وبالرغم من أن الأطيان كانت من بين أول المواد الخام المستخدمة فى عمل الحراريات، إلا أن استخدامها تناقص لأن الاحتياجات المطلوبة من الحراريات الحديثة قد استدعت استبدالها بمواد أفضل أداءاً. ومع ذلك فالأطيان ما زالت مادة هامة فى الصناعة. فقد تستخدم كمواد رابطة أو ملدنات أو كرُكَام لإنتاج الحراريات، يوضح جدول 4 بعض خصائص الأطيان

| |

|   | | Admin

Admin

عدد المساهمات : 3762

تاريخ التسجيل : 15/09/2009

العمر : 57

الموقع : مصر

|  موضوع: دراسة فنية واقتصادية وبيئية لانشاء مصنع تصنيع كيماويات البناء الحديث موضوع: دراسة فنية واقتصادية وبيئية لانشاء مصنع تصنيع كيماويات البناء الحديث  الجمعة مارس 25, 2011 1:10 pm الجمعة مارس 25, 2011 1:10 pm | |

| [img]  [/img] | |

|   | | | | دراسة فنية واقتصادية وبيئية لانشاء مصنع تصنيع كيماويات البناء الحديث |  |

|

مواضيع مماثلة |  |

|

| | صلاحيات هذا المنتدى: | لاتستطيع الرد على المواضيع في هذا المنتدى

| |

| |

| |

![[MSF+3.jpg]](https://2img.net/h/4.bp.blogspot.com/_SynCnHGx75g/Shl2T3oVhsI/AAAAAAAAAEY/_7oem5pvQ3I/s1600/MSF%2B3.jpg)